Autor: Mariano Esquerra, Responsable de i + D, Granotec.

• Minerales 0,5%

• Proteína 12.0%

• Agua 14,5%

• Pentosanos 3.0%

• Almidón 70%

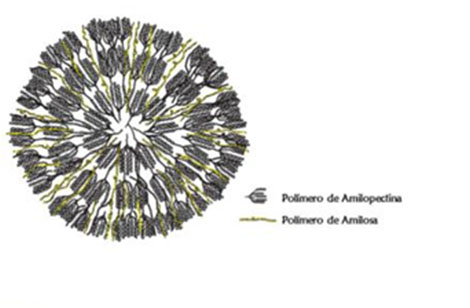

El almidón es un polisacárido conformado por dos fracciones, la amilosa y la amilopectina.

La amilosa es una cadena lineal de glucosa que está compuesta por el 23%-25% del peso del almidón de trigo, mientras que la amilopectina es una cadena ramificada de glucosas, de mayor tamaño que la amilosa, siendo el 75%-77% del peso del almidón.

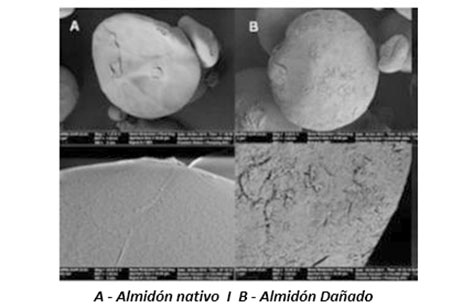

Cuando este grano es molido, puede romperse y generarse una fisura, denominada Almidón Dañado.

En caso que el almidón dañado sea escaso, la harina tendrá diferentes efectos. Algunos de ellos serán:

• Baja absorción de agua, dado que los almidones dañados tienen mayor capacidad de absorción.

• Escaso poder fermentativo, debido a que las alfa amilasas, beta amilasas y enzimas de las levaduras comienzan a atacar el almidón hidratado y dañado.

• Los panes poseerán cortezas pálidas puesto que no se tiene a disposición azúcares disponibles para el pardeamiento no enzimático (reacción de Maillard).

En el supuesto que la harina posea un exceso de almidón dañado los resultados será otros. Algunos de las consecuencias serán:

• Aumento de la tenacidad de las masas, ya que, a igual hidratación absorberá mayor cantidad de agua obteniéndose masas más tenaces.

• Exudación de agua durante la fermentación, el agua ligada extra por el almidón dañado es liberada.

• En galletitas se generan roturas y fisuras, esto se debe a que la estructura en estos productos se la otorga el almidón y no el gluten, y al tener un exceso de almidón dañado, la red generada es más débil.

Generar almidón dañado en la molienda depende de varios factores:

• Variedad de los trigos, al tener trigos más duros, es más factible generar mayor cantidad de almidón dañado.

• La preparación y la humedad del trigo en el T-1, en el caso de tener una deficiencia de hidratación o de tiempo de hidratación el grano de trigo tendrá características vítreas y con mayor posibilidad de generar almidón dañado.

• La intensidad de compresión de los rodillos, a mayor compresión se generará mayor cantidad de almidón dañado.

• Las características de los rodillos lisos generaran mayor cantidad de almidones dañados.

Es fundamental que cada molinero controle en su proceso productivo:

• Donde se produce la mayor cantidad de almidón dañado.

• Que pasaje da mayor aporte de almidón dañado a la harina final.

• Conocer como aumentar o disminuir el almidón dañado en la molienda.

• Saber cómo afecta en las masas el exceso y el defecto del almidón dañado.

• Componer mezclas adecuadas con tiempos adecuados de hidratación.

• Conocer la especificación y el uso de los clientes puesto que cada industria tendrá un uso especial y una exigencia particular.

Para conocer el proceso de molienda en la que se genera el almidón dañado, es recomendable realizar análisis reológicos periódicos de la harina, además de tener en claro cuál es el objetivo de uso de la misma, conocer los cambios del trigo usado, los ajustes de rodillos y/o el diagrama del molino ya que tendrán gran influencia en la generación de almidón dañado en el producto terminado.

En el Centro Tecnológico Granotec apoyamos permanentemente a la industria molinera, ofreciendo servicios de laboratorio para la cuantificación del almidón dañado y proponiendo múltiples productos altamente especializados, que ayudan a la estandarización de la harina, para que las fluctuaciones de la calidad del trigo no afecten la cadena trigo-harina-panificados.

Comentarios recientes