Autor: Karina Pena, Responsable de Servicios de Laboratorio, Granotec Argentina

El control de calidad de las harinas es importante tanto en los molinos como en la industria. En los molinos, porque así pueden controlar la molienda y verificar que las harinas cumplen con las características necesarias o con las especificaciones de los clientes. Y en la industria de panificación, la harina constituye uno de los insumos principales por lo cual es clave controlar su adecuación a las características necesarias para el proceso y producto a elaborar.

La harina de trigo si bien parece ser un ingrediente simple, es un producto complejo cuyas características dependen de varios factores, entre ellos: las zonas de cultivo, condiciones climáticas y características de los granos. Está compuesta por distintos componentes: almidón, agua, proteínas, polisacáridos no almidonosos, lípidos y minerales. La proporción de los mismos en las distintas harinas influye en la calidad o aptitud para ser utilizadas en distintos productos.

Los análisis que se realizan, en mayor medida, para controlar que una harina sea apta para un uso o proceso de panificación determinado son:

– Humedad

– Cenizas

– Gluten húmedo, seco e index

– Falling Number

– Alveograma

– Almidón dañado

Y adicionalmente:

– Color

– Granulometría

– Microbiológicos

¿Qué información nos proporcionan los análisis de control de calidad?

Humedad

Indica la cantidad de agua que contiene la harina y es importante que esta no sea elevada para así evitar el desarrollo de microorganismos indeseados y de esta manera preservar la vida útil. Siendo el máximo permitido por C.A.A. para harinas 000 y 0000 de 15 g/100g.

Cenizas

El contenido de cenizas indica la cantidad de minerales que contienen las harinas, dando información sobre el grado de contaminación de salvado y otras materias que se encuentren presentes. La cantidad de cenizas de una muestra da idea del proceso de molienda, las impurezas de la harina, y el porcentaje de extracción. Influye en la calidad y comportamiento de la harina.

Gluten

El gluten está formado por las proteínas de trigo insolubles en agua, que representan alrededor del 80- 85% del total de las proteínas, denominadas gluteninas y gliadinas. Estas proteínas le dan a la harina de trigo la capacidad de formar una masa viscoelástica al ser amasada con agua.

El gluten es considerado como un factor básico de calidad de la harina de trigo.

Dentro de los análisis más comunes que se realizan al gluten están:

– Gluten húmedo: se obtiene por el lavado de una masa formada por harina y agua.

– Gluten seco: es el gluten resultante del secado del gluten húmedo, y la relación entre gluten húmedo/gluten seco permite conocer que parte de agua de la absorción total que posee una harina puede atribuirse a las proteínas.

– Gluten Index / Índice de Gluten: relacionado con la calidad del gluten.

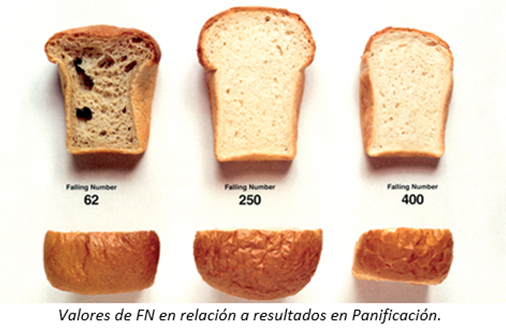

Índice de Caída o Falling Number

Se utiliza para medir la actividad alfa amilásica de la harina. Lo que se traduce también en la cantidad de azúcares disponible para los procesos fermentativos.

Además sirve para determinar si el trigo comenzó un proceso de germinación previo a la molienda, indicando una actividad elevada. Las harinas obtenidas de estos trigos dan productos de panificación de baja calidad con migas muy pegajosas, poco volumen y mucho color.

A mayor actividad alfa amilásica menor será el valor el Falling Number.

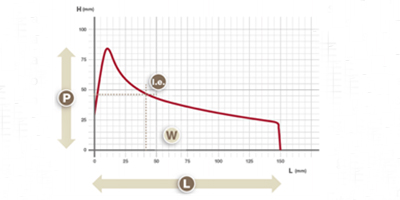

P (Tenacidad): Es la resistencia que ofrece la masa a ser estirada. Corresponde a la altura del alveograma. Cuanto más alta sea la curva mayor la tenacidad de la masa. Esta propiedad la confieren principalmente las gluteninas.

L (Extensibilidad): Es la capacidad que tiene la masa para dejar estirarse sin romperse. Cuanto más larga sea la curva, más extensible será la masa. Corresponde a la longitud la curva. Debida principalmente a las gliadinas. Cuanto mayor cantidad y de mejor calidad sea el gluten, más grande se hará el globo o la burbuja.

P/L: Es la relación entre la tenacidad y la extensibilidad (balance entre la fuerza de la masa y la extensibilidad). En realidad, debe existir un equilibrio entre el valor de P y G o L. La relación óptima se mide a través de la relación P/L. Cada proceso productivo puede tener valores óptimos diferentes.

W (fuerza panadera): nos da una idea del volumen del pan que se puede obtener y es el área debajo de la curva, por ende, cuanto mayor sea la curva alveográfica mayor fuerza.

Ie (Índice de elasticidad): es la capacidad que tiene una masa para volver a su forma original cuando es estirada.

Almidón dañado

Durante la molienda, una parte del almidón presente se daña, lo que permite la entrada de agua aumentando significativamente la absorción. Esto también facilita la acción de las amilasas.

Es muy importante controlar la cantidad de almidón dañado presente en una harina ya que va a influenciar el comportamiento de esta durante el proceso productivo. Valores elevados de almidón dañado que se deben en mayor medida a una presión y/o calentamiento excesivo de los rodillos, afectan las características de las masas de forma negativa ya que el agua se libera en el proceso de producción. En harinas destinadas a la panificación se manejan valores entre 16 y 23 UCD.

DoughLAB I Farinograma

Nos permite analizar el comportamiento durante el amasado de una harina de trigo y determinar su absorción de agua. La información que nos aporta el equipo es la siguiente:

Absorción de agua: porcentaje de agua respecto al peso de harina que es necesario agregar para lograr una consistencia de masa determinada. Depende del contenido de humedad, proteínas, grado de daño del almidón y contenido de pentosanos.

Tiempo de desarrollo de la masa: es el tiempo necesario para alcanzar la consistencia deseada en relación con la rapidez de formación de la masa.

Estabilidad: nos proporciona una indicación sobre la estabilidad de la consistencia, da una indicación de la tolerancia de la fermentación.

Grado de decaimiento: es la medida del descenso de consistencia al continuar amasando. Cuanto mayor el valor, más débil la harina.

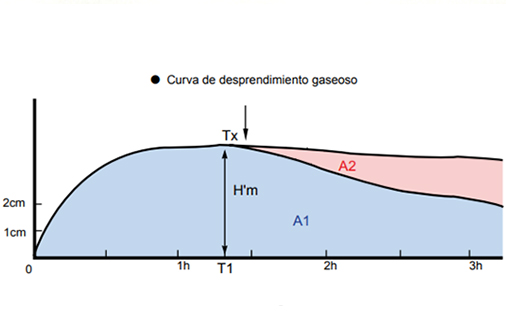

Reofermentograma

Permite evaluar el comportamiento de una harina durante la fermentación, dato muy importante en los casos de harinas destinadas a productos fermentados.

Este método también permite evaluar la capacidad fermentativa de una levadura.

Nos proporciona información sobre el desarrollo de la masa y el desprendimiento gaseoso indicando los momentos óptimos para trabajar la masa y la tolerancia de la misma durante la fermentación.

- T1: tiempo de desarrollo máximo de la masa expresado en hora y minuto.

- Hm: altura de desarrollo máximo de la masa bajo esfuerzo, expresada en mm.

- T2 y T’2: Tiempo de relativa estabilización en el punto máximo situado a una altura de 0,88Hm sin ser inferior a Hm-6mm.

- DT2=T2-T’2= tolerancia de la masa

- h: Altura de desarrollo de la masa al final de la prueba (T:3 horas para una prueba completa con protocolo CHOPIN, o T: x para una prueba interrumpida manualmente con otro protocolo).

- (Hm-h) /Hm: % de descenso del desarrollo en 3h (caso del protocolo CHOPIN) con relación a T1

- H’m: altura máxima de la curva de desprendimiento gaseoso.

- T1: tiempo necesario para obtener H’m.

- Tx: tiempo de aparición de la porosidad de la masa (momento en el que la masa empieza a liberar CO2).

- Volumen total: Volumen total de desprendimiento gaseoso en ml (A1+A2 de la curva).

- Volumen CO2 perdido: volumen de gas carbónico en ml que la masa ha liberado durante su fermentación (A2).

- Volumen de retención: volumen de gas carbónico en ml retenido aún en la masa al fin de la prueba (A1)

Conclusiones

Para determinar los análisis a realizar es muy importante tener en cuenta el producto a elaborar y su proceso productivo, identificando así los análisis que nos pueden dar información más relacionada con el comportamiento de las masas en dicho proceso.

Es recomendable hacer análisis periódicos de las harinas, en particular tanto cuando se adecuan muy bien al proceso como cuando no lo hacen. Y esto, es especialmente importante si no contamos con especificaciones, ya que nos permite obtener información sobre las características necesarias para nuestro proceso productivo y nos da valores con los que podemos indicar rangos de aceptación.

Asimismo, conocer las harinas que recibimos, nos permite en los casos que sea posible, adecuar el proceso a las distintas características. Como, por ejemplo, hacer alguna modificación en la receta, agregarle más o menos agua, modificar el tiempo de amasado, entre otros.

En los Laboratorios Granotec contamos con los equipos necesarios para realizar análisis de trigos, evaluar la calidad de las harinas de trigo, caracterizar harinas, desarrollar especificiones de acuerdo a los productos que elaboran. Además brindamos asesoría técnica respecto a qué tipo de análisis es conveniente realizar.

Para mayor detalle de nuestros servicios podrá acceder a www.granotec.com.ar/servicios/

Fuentes:

- CAA CAPITULO IX ALIMENTOS FARINACEOS – CEREALES, HARINAS Y DERIVADOS – Artículo 661

- Chopin Technologies (2015) Manual de Usuario AlveoLab

- Chopin Technologies (2015) Rheo F4 Modo de empleo

- Norma Argentina IRAM 15855 – Harina de trigo Características físicas de las masas

Comentarios recientes